聚乳酸(PLA)是一种生物基可降解塑料,由可再生资源(如玉米淀粉、甘蔗等)发酵制得的乳酸聚合而成。其可降解性使其在环保领域备受关注。以下是PLA可降解工艺技术的解析:

一、核心工艺路线

合成方法

1.丙交酯开环聚合法:通过乳酸脱水生成低聚物,再高温真空解聚环化生成丙交酯单体,最后在催化剂作用下开环聚合形成高分子量PLA。该方法工艺复杂但分子量高,适合后续加工。

2.乳酸直接缩聚法:乳酸分子直接脱水缩合生成PLA,工艺简单且成本低,但需依赖除水剂提升分子量,需通过改性弥补性能短板。

无纺布生产工艺

1.熔纺成型:PLA切片经熔融纺丝后,通过风冷牵伸(真空或正压)控制纤维结构,再铺网热轧粘合成型,适用于医疗、包装领域。

2.热粘合/湿法工艺:

热粘合:在纤维网中添加热熔材料,加热冷却后固结,提升无纺布强度。

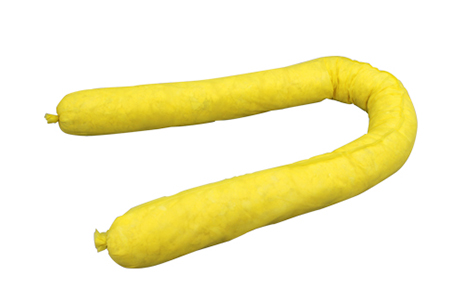

湿法成网:纤维悬浮浆在湿态下成网加固,适合生产高吸液性擦拭布。

二、降解控制技术

降解机制

1.PLA在工业堆肥条件(高温高湿+微生物)下,3-6个月可完全分解为CO₂和水;自然填埋环境中需3-5年。

2.通过调整PLA结晶度或添加天然促降解剂(如淀粉、纤维素),可加速分解速度。

工艺优化

材料改性:PLA与木浆纤维、竹纤维混纺,提升机械性能并维持降解特性。

设备适配:改造传统无纺布生产线(如熔喷设备),适配PLA加工温度(通常低于200℃)及纤维成型需求。

三、材料改性提升性能

功能扩展

1.抑菌性:利用PLA天然抑菌特性,结合纳米银等涂层技术,扩展医疗领域应用。

2.耐热性:添加耐热改性剂(如PBAT)或共混其他生物基材料,提升PLA在高温场景的稳定性。

3.复合工艺熔喷超细纤维:通过静电纺丝或熔喷工艺制备纳米级PLA纤维,增强吸附性能,适配电子元件等高精度清洁需求。

四、技术局限性与争议

降解条件依赖性强

1.PLA需在特定工业堆肥设施(高温高湿+微生物)中才能高效降解,自然环境中降解速度缓慢,可能残留微塑料颗粒13。

2.部分地区因缺乏配套降解设施,实际环保效果受限,引发对PLA“伪降解”的质疑。

材料性能短板

1.耐热性不足:PLA熔点低(约170℃),高温场景易变形,需通过共混改性(如与PBAT、PDLA复合)提升稳定性。

2.机械性能限制:纯PLA材料脆性较高,需与木浆纤维、竹纤维等混纺或添加增塑剂优化强度。

国际市场的分歧

1.部分欧美国家因PLA依赖工业堆肥且残留风险,逐步限制其应用,转而支持其他全自然降解材料(如纤维素基材料)。

主流地位的综合评估

·国内主导地位:在国内政策强力推动与产业链配套完善背景下,PLA仍是现阶段可降解材料的“最优解”,尤其在包装、医疗等刚需领域占据主流。

·国际竞争压力:随着降解技术升级(如立构复合晶体改性提升热稳定性)及回收体系完善,PLA有望突破性能瓶颈,巩固其主流地位;但需警惕技术替代风险(如纤维素基材料崛起)

此文章由AI生成